Analiza FMEA

Ten artykuł zawiera praktyczne wyjaśnienie Metoda analizy przyczyn i skutków wad lub FMEA. Po przeczytaniu tego artykułu poznasz podstawy tego potężnego narzędzia do zarządzania jakością i analizy ryzyka.

Analiza rodzajów i skutków możliwych błędów – FMEA – od czego zacząć?

Aby konkretnie zgłebić temat i nie paść ofiarą wielu błędów poleca skorzystać z szkoleń FMEA . TO najszybsza metoda zanim podejmie się całościowe wdrażanie FMEA w zakłądzie produkcyjnym

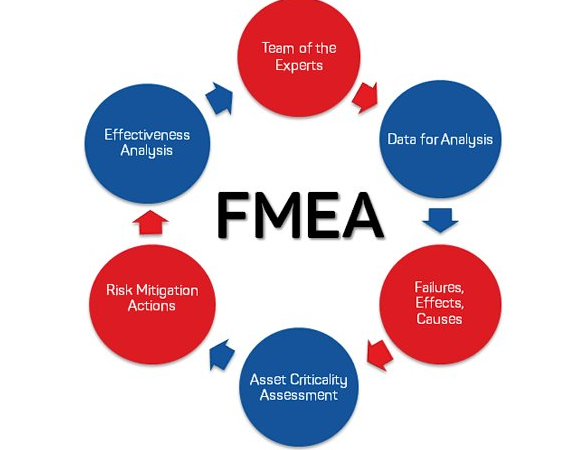

Analiza rodzajów i skutków możliwych błędów lub FMEA to narzędzie analityczne służące do mapowania różnych możliwych zagrożeń w procesie. Metodologia służy do określenia prawdopodobieństwa niepowodzenia i związanego z nim ryzyka w procesach rozwojowych usług, produktów lub metod produkcji. Celem Analizy rodzajów i skutków możliwych błędów jest zdefiniowanie działań, które zmniejszają ryzyko awarii. Multidyscyplinarny aspekt tego narzędzia zapewnia, że powstaje pełny obraz pod względem kwantyfikowalności ryzyk. Oznacza to, że można pilnie zastosować hierarchię ryzyka. Przydatnym narzędziem, które może to pomóc, jest Narzędzie analizy ryzyka.

Polecany artykuł : FMEA – Jak zastosować tryb awarii i analizę efektów w projekcie ?

FMEA ma swoje źródło w środowisku, w którym interesy związane z redukcją ryzyka są niezwykle duże: np National Aeronautics & Space Administration (NASA). Około 1960 r. NASA zastosowała ten model analizy w misjach Apollo. W kolejnych dziesięcioleciach technika została wdrożona w przemyśle motoryzacyjnym i spożywczym. Obecnie Analiza rodzajów i skutków możliwych błędów mogą być stosowane w praktycznie każdej analizie procesu i dostępna jest duża liczba odmian.

Rodzaje FMEA

Tryb awaryjny i analiza skutków lub FMEA mogą być używane w niezliczonych sytuacjach i okolicznościach. Najczęściej używane aplikacje FMEA to:

Design FMEA (DFMEA)

Analiza przyczyn i skutków niezgodności projektu. Projekt FMEA służy do identyfikowania potencjalnych zagrożeń podczas projektowania produktu lub usługi. Początkowo Design FMEA identyfikuje funkcje projektowe, tryby błędów i wpływ na klienta.

Process FMEA (PFMEA)

Proces FMEA jest wykorzystywany do analizy możliwych błędów i ryzyka w procesie organizacyjnym. Po pierwsze, FMEA procesu identyfikuje funkcje procesu, tryby awarii i wpływ błędów na proces.

Machine FMEA (MFMEA)

Machine FMEA to metodyczne podejście do identyfikacji ryzyk związanych z awarią maszyn i urządzeń. Celem MFMEA jest zwiększenie niezawodności maszyn i skrócenie czasu wymaganego na naprawy. Maszyna FMEA identyfikuje funkcje maszyny, prędkość pracy i oczekiwaną wydajność.

Healthcare FMEA (FMEA)

Opieka zdrowotna + FMEA jest procesem analizy służącym do identyfikacji potencjalnych awarii i ich przyczyn w szpitalach. Celem Healthcare FMEA jest zwiększenie bezpieczeństwa pacjentów. Pomimo faktu, że dla każdego rodzaju FMEA analizowany jest inny komponent organizacyjny lub funkcja, podstawa i metoda dla każdego typu jest taka sama.

Główne elementy Metody analizy przyczyn i skutków wad

Bezpłatny szablon do analizy trybu i efektu awarii można wypełnić za pomocą trzech kryteriów. Wynik od 1 do 10 może być przypisany do każdego z tych trzech kryteriów. Następnie wyniki te można wypełnić we wzorze, aby obliczyć numer priorytetu ryzyka (RPN). Wyjaśniono to w punkcie 4. W FMEA do oceny problemu stosuje się następujące trzy kryteria:

1. Istotność efektu błędu (dotkliwość)

Priorytetowy stopień ważności obejmuje to, co jest ważne dla branży, organizacji lub klienta, takie jak: bezpieczeństwo, środowisko, ciągłość produkcji, utrata, uszkodzona reputacja.

1-4: Drobne zakłócenia, które wymagają niewielkich zmian i gdzie wystarczające są drobne zmiany.

5-6: Łagodne zakłócenia, które wymagają zmian i poważnych dostosowań.

7-8: Poważne zakłócenia, które wymagają wielu zmian i poważnych dostosowań.

9-10: Ekstremalne zakłócenia, w których problemem są przepisy i bezpieczeństwo.

2. Prawdopodobieństwo wystąpienia błędu (wystąpienie)

Jest to ranking częstotliwości, z jaką pojawia się błąd podczas okresu użytkowania produktu lub usługi.

1. Zapobieganie poprzez projektowanie produktu / procesu; odporny na błędy

2. Niemal na pewno błąd zostanie zauważony na czas

3. Błąd jest najprawdopodobniej zauważony

4. Błąd prawdopodobnie zostanie zauważony

5. Umiarkowane prawdopodobieństwo zauważenia błędu

6. Mała szansa na wykrycie błędu

7. Bardzo mała szansa na wykrycie błędu

8. Zdalna szansa na wykrycie błędu

9. Bardzo mała zdalna szansa na wykrycie błędu

10. Brak szansy na wykrycie błędu. Nie istnieją zaimplementowane mechanizmy lub procedury kontroli w celu wykrycia błędu

3. Prawdopodobieństwo wykrycia błędu (wykrycie)

Tutaj klasyfikowana jest szansa, że problem zostanie wykryty zanim to nastąpi.

1-2: Bardzo wysoka. Błędy można prawie zawsze wykryć. Niezawodne wykrywanie dzięki elementom zarządzania znanym w podobnych procesach.

3-4: wysoki. Elementy zarządzania mają dużą szansę na wykrycie trybów błędów.

5-6: średnia. Elementy zarządzania wykrywają możliwe tryby błędów.

7-8: Niski. Elementy zarządzania mają małą szansę na wykrycie błędów.

9: Bardzo niski. Elementy zarządzania prawdopodobnie nie wykryją błędów.

10: Brak wykrywania. Elementy zarządzania nie wykrywają błędów.

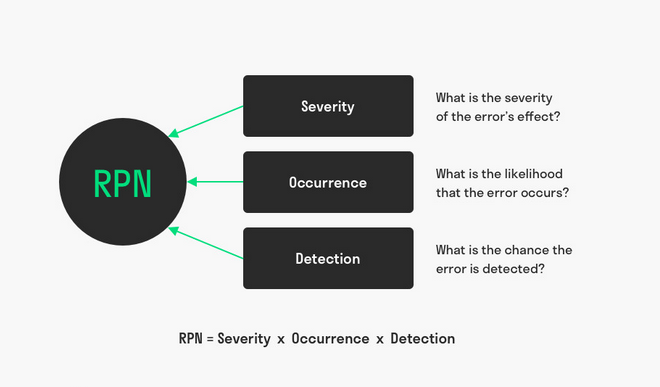

4. Numer priorytetu ryzyka (RPN)

Numer priorytetu ryzyka (RPN) to wartość przypisywana różnym rodzajom ryzyka w celu przedstawienia prawdopodobieństwa, że błąd spowoduje krytyczną awarię. RPN składa się z iloczynu trzech wyżej wymienionych kryteriów, z których każde ma maksymalny wynik 10, a zatem ma maksymalną wartość 1000. Im niższy wynik, tym mniejsze ryzyko i odwrotnie. Wzór na obliczenie RPN jest następujący:

RPN = Ważność x Występowanie x Wykrywanie

Przykład takiego obliczenia RPN można znaleźć w darmowych szablonach

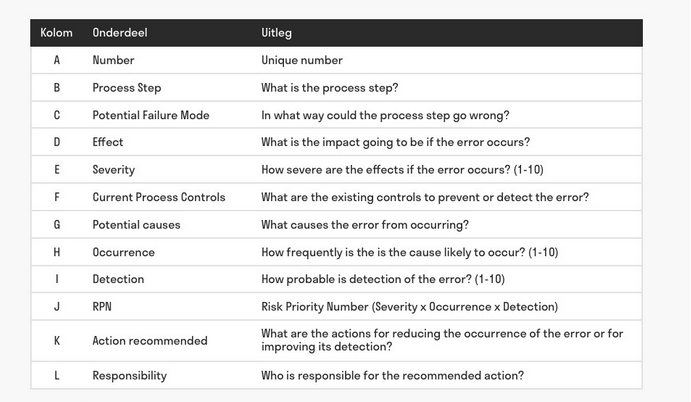

Kroki wypełniania takiego szablonu RPN

1. Składnik, który może podlegać możliwemu błędowi, musi zostać zapisany w kolumnie B.

2. Kolumna C opisuje, co może pójść nie tak w akcie lub kroku opisanym w kolumnie B.

3. Kolumna D wymaga opisu możliwych skutków potencjalnego błędu.

4. W kolumnie E ważność przypisywana jest ocena między 1 a 10, na podstawie kryteriów z kolumn B i D (dotkliwość).

5. Jeśli istnieją procedury / testy / mechanizmy, które mogłyby zapobiec awarii, zostaną one odnotowane w kolumnie F, bieżące kontrole procesu.

6. Przyczynę niepowodzenia, błąd, wypełniono w kolumnie G.

7. Kolumna H (występowanie) składa się z oceny od 1 do 10 na podstawie kryterium z kolumny G.

8. W kolumnie I należy dodać wynik od 1 do 10, który reprezentuje prawdopodobieństwo wystąpienia błędu (wykrycie).

9.Numer priorytetu ryzyka w kolumnie I jest automatycznie obliczany po wypełnieniu wyników w kolumnach E, H i I.

10. Środki, które można podjąć w celu naprawienia błędu lub zminimalizowania wpływu, zanotowano w kolumnie K.

11. W kolumnie L zapisano osobę odpowiedzialną za wykonanie środków z kolumny K.

Korzyści z Analizy rodzajów i skutków możliwych błędów [FMEA ]

W przypadku prawidłowego wykorzystania FMEA ta metoda oferuje różne korzyści dla organizacji:

1. Zwiększenie niezawodności produktu i procesu

2. Zwiększenie jakości produktu i procesu

3. Zwiększenie satysfakcji klienta

4. Wczesna identyfikacja i eliminacja możliwych trybów zakłóceń procesów i produktów

5. Redukcja kosztów dla wczesnej identyfikacji i eliminacji możliwych trybów zakłóceń procesu i produktu

6. Priorytetuje niedociągnięcia w produktach / procesach

7. Podkreśla przydatność zapobiegania problemom

8. Dokumentuje procedury i plany działania w celu zmniejszenia przyszłego ryzyka

9. FMEA działa jako katalizator pracy zespołowej i wymiany pomysłów między różnymi dyscyplinami