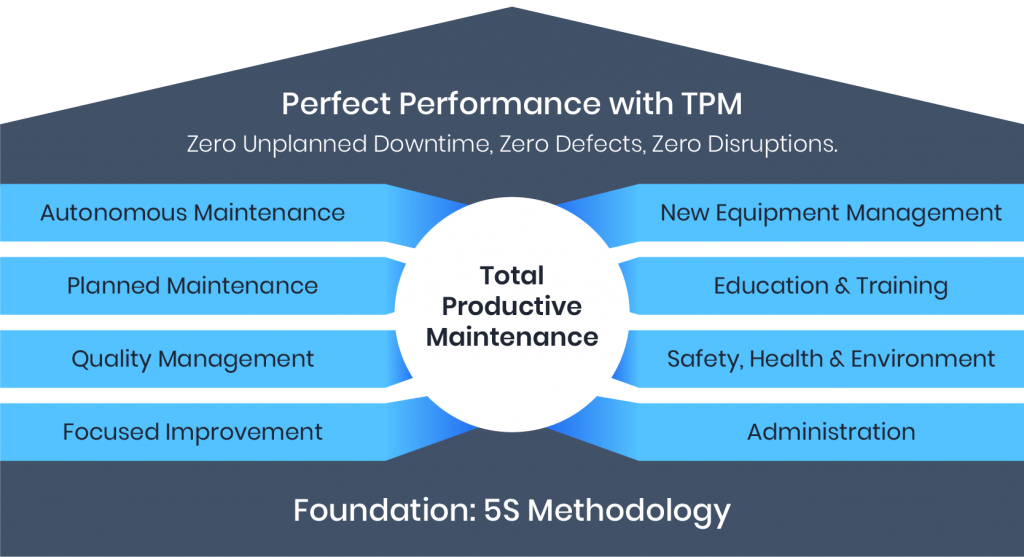

Całkowite utrzymanie wydajności, znane również jako TPM, to proaktywny program konserwacji sprzętu, który zawsze był częścią Lean Manufacturing. Całkowite lub kompleksowe podejście do konserwacji można zastosować w celu utrzymania ulepszeń i kontroli ulepszonego procesu Six Sigma poprzez usunięcie braków z maszyn w celu zminimalizowania lub wyeliminowania wad i przestojów.

TPM to podejście proaktywne, którego celem jest usuwanie braków z maszyn w celu minimalizacji lub eliminacji wad i przestojów. Jest to unikalna koncepcja programów konserwacji, której celem jest zapobieganie pogorszeniu i ograniczenie konserwacji; nie chodzi tylko o naprawę sprzętu. TPM to coś więcej niż prosta konserwacja zapobiegawcza i obejmuje kompleksowe zarządzanie ludźmi, procesami, systemami i środowiskiem.

TPM promuje skoordynowane działania grupy w celu zwiększenia efektywności sprzętu. Takie działania obejmują współodpowiedzialność operatorów za rutynową kontrolę sprzętu, czyszczenie, konserwację i drobne naprawy. Ponadto w ramach dnia produkcji planowane są przestoje w celu konserwacji. W rzeczywistości może stanowić integralną część procesu produkcyjnego.

Celem TPM jest zwiększenie produkcji przy jednoczesnym zwiększeniu satysfakcji z pracy i morale pracowników. Pracownicy są uprawnieni do przejęcia odpowiedzialności i dumy z maksymalizacji żywotności i wykorzystania eksploatowanego sprzętu oraz redukcji kosztów w tym procesie. TPM koncentruje się na utrzymaniu jako niezbędnym i istotnym składniku firmy.

Program TPM ma trzy główne funkcje:

- jest to system wydajnej konserwacji, który maksymalizuje okres użytkowania sprzętu

- celem jest maksymalizacja wykorzystania i wydajności sprzętu

- działa poprzez podział odpowiedzialności za rutynową kontrolę, czyszczenie, konserwację i drobne naprawy

„Total” w „Total Productive Maintenance” obejmuje całkowitą wydajność i efektywne wykorzystanie sprzętu. Jest to kompletny pakiet służący zarówno zapobieganiu przestojom i konserwacji, jak i – co najważniejsze – całkowitemu uczestnictwu pracowników.

Kluczowe cechy TPM

Program TPM koncentruje się na naczelnej zasadzie wspólnej odpowiedzialności za utrzymanie. Na poparcie tej zasady wspólnej odpowiedzialności TPM obejmuje trzy punkty:

- angażuje pracowników na każdym poziomie i we wszystkich działach

- integruje autonomiczną konserwację z codzienną rutyną operatorów

- obejmuje działania prowadzone w małych grupach pod kontrolą firmy w celu monitorowania wykorzystania TPM w całej organizacji

Cele TPM

TPM opiera się na koncepcji „zerowej straty”. Ta koncepcja pozwoli Ci osiągnąć wysoką niezawodność i elastyczność sprzętu. Pomaga także obniżyć koszty, minimalizując marnotrawstwo siły roboczej, surowców, energii, materiałów eksploatacyjnych i tak dalej. TPM osiąga się poprzez cztery szczegółowe cele:

- zero awarii

- brak defektów

- eliminując awarie i straty wynikające z operacji związanych ze sprzętem

- ograniczenie do minimum zdarzeń awaryjnych i nieplanowanych konserwacji

Istnieje sześć dużych strat, które negatywnie wpływają na efektywność sprzętu. Są to: awaria sprzętu, czas konfiguracji i regulacji, praca na biegu jałowym i niewielkie przestoje, zmniejszona prędkość, wady procesu i zmniejszona wydajność.

Korzyści z TPM

Wyeliminowanie lub zminimalizowanie sześciu strat może radykalnie poprawić warunki pracy w zakładzie produkcyjnym. W końcu straty, takie jak przestój sprzętu, mogą całkowicie zatrzymać produkcję. Awaria sprzętu na jednym etapie procesu może całkowicie zdławić przepływ, zatrzymując wszystkie kroki przed nim i po nim. Prawidłowa integracja TPM przyniesie kompleksowe korzyści organizacyjne:

- zwiększona produktywność i wydajność poprzez lepsze wykorzystanie pracownika i sprzętu

- obniżone koszty i zapasy

- zmniejszona liczba wypadków i zanieczyszczeń

- zwiększone morale pracowników dzięki poczuciu własności, wspólnym celom, wspólnej

- wiedzy i doświadczeniu oraz wspólnemu środowisku pracy

- lepsze umiejętności pracowników

Nieoczekiwany przestój sprzętu może zniszczyć firmę. Całkowite utrzymanie wydajności, czyli TPM, jest proaktywnym podejściem, które kładzie nacisk na wspólną odpowiedzialność i skupia się na zapobieganiu stratom przed ich wystąpieniem. Dzięki odpowiedniemu szkoleniu, autonomicznej konserwacji, która jest kluczowym aspektem TPM, umożliwia pracownikom dbanie o sprzęt i maszyny, z którymi pracują. Celem TPM jest eliminacja strat – w tym awarii sprzętu, przestojów na biegu jałowym i drobnych przestojów, wad i przeróbek oraz zmniejszonej prędkości – oraz minimalizacja strat związanych z ustawieniem i wydajnością. Wdrożenie TPM prowadzi do lepszego wykorzystania zasobów produkcyjnych i wydajności zakładu.