Seiichi Nakajima, oprócz tego, że był prekursorem wykorzystania OEE, był twórcą TPM (Total Productive Maintenance)

Co to jest TPM?

Total Productive Maintenance to metoda pracy, która powstała w latach 70. Pozwala firmom produkcyjnym optymalizować wykorzystanie ich maszyn i zasobów, minimalizując lub eliminując elementy, które nie zwiększają wartości produktu.

Odpowiedzialność za wykonanie tego zadania nie spoczywa wyłącznie na dziale lub grupie osób przeznaczonych do tego celu, ale zależy od każdej osoby obsługującej i pracującej z tym sprzętem, to znaczy od całego personelu firmy. Jego celem jest całkowite wyeliminowanie strat związanych z strajkami, kosztami i jakością. Ostatecznym celem jest osiągnięcie tak zwanych 3 zer:

- Zero wad

- Zero awarii

- Zero wypadków

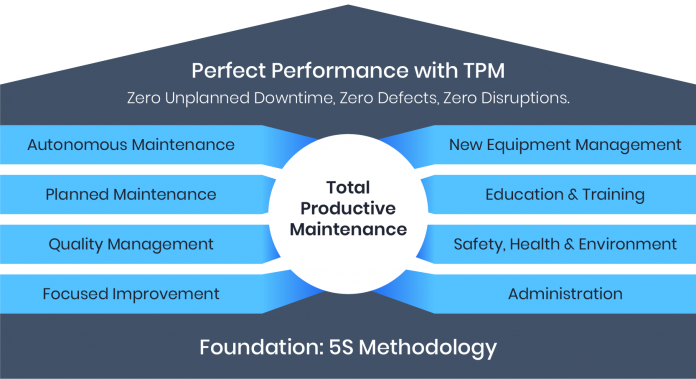

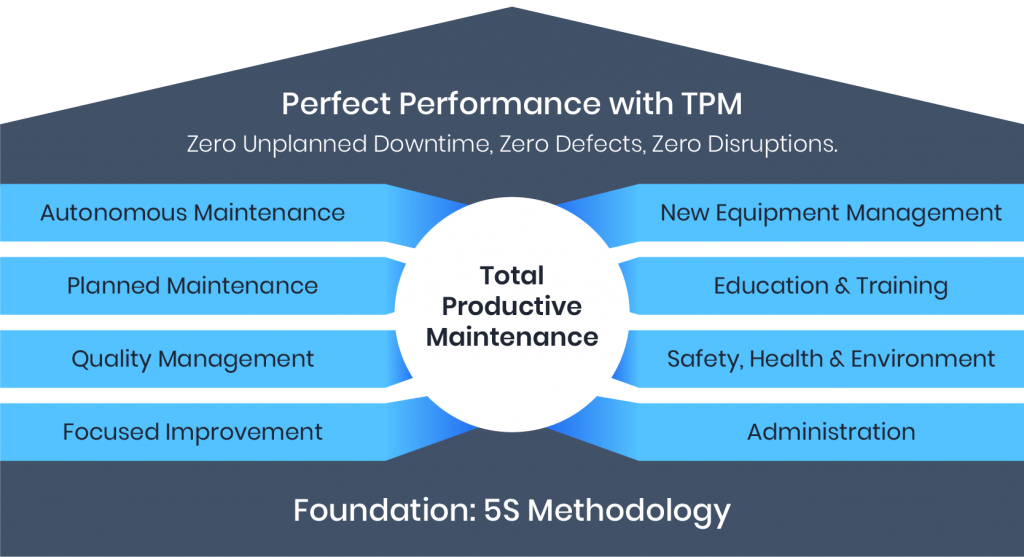

Struktura TPM

Struktura TPM jest wyjaśniona poprzez przedstawienie budynku zbudowanego w następujący sposób:

TPM

Fundamenty

Fundamenty budynku obsługującego moduł TPM to 5S. Ta podstawa musi być wystarczająco solidna, aby móc skutecznie opracować Total Productive Maintenance. Nazywa się je 5S, ponieważ w języku japońskim pięć etapów metodologii ciągłego doskonalenia rozprzestrzenia się na cały świat. Te 5 faz jest następujące:

1. S – Sortowanie (jap. Seiri)

2. S – Systematyka (jap. Seiton)

3. S – Sprzątanie (jap. Seiso)

4. S – Standaryzacja (jap. Seiketsu)

5. S – Samodyscyplina (jap. Shitsuke).

8 filarów TPM

Po wdrożeniu i ugruntowaniu metodologii 5S powstaje 8 filarów TPM:

Ciągłe doskonalenie: W celu ciągłego doskonalenia procesów tworzone są określone grupy robocze.

Autonomiczna konserwacja: operatorzy monitorują stan własnego sprzętu i obszaru roboczego.

Konserwacja zapobiegawcza: Zarówno operatorzy, jak i kierownicy średniego szczebla dzielą zadania związane z konserwacją zapobiegawczą.

Planowana konserwacja: Kierownicy zespołów zadaniowych przygotowują okresowe raporty ostrzegające o pozostałym okresie użytkowania maszyn, konserwacji predykcyjnej itp.

Utrzymanie jakości: Jego celem jest opracowanie produktu o najwyższej możliwej jakości i nie generowanie wadliwego produktu. W tym momencie ważne jest, aby każdy operator wiedział, które części jego procesu bezpośrednio wpływają na jakość produktu.

Prace administracyjne: osoby odpowiedzialne muszą uszeregować pod względem ważności informacje uzyskane z poprzednich filarów i udostępnić je różnym grupom roboczym.

Rozwój i szkolenie personelu: Personel musi zostać przeszkolony i sprawić, aby poczuł się ważny w rozwoju procesu produkcyjnego. Musi być samowystarczalna, aby analizować różne przyczyny problemów produkcyjnych, zapewniając w ten sposób większą wszechstronność dla całego personelu.

Bezpieczeństwo i środowisko: Zapobieganie zagrożeniom i bezpieczeństwo w środowisku jest priorytetem dla osiągnięcia celu „zero wypadków”.

Dach:

Dach jest ostatnim etapem w konstrukcji naszego budynku. Na szczycie znajdują się wartości światowej klasy produkcji, które symbolizują doskonałość w produkcji. Aby osiągnąć te wartości, OEE musi być większy niż 85%. Ale praca nie kończy się tutaj, jedną z przesłanek TPM jest to, że przy braku perfekcyjnego procesu produkcyjnego zawsze będzie miejsce na ulepszenia. I właśnie w poszukiwaniu ciągłego doskonalenia kluczem jest Total Productive Maintenance.