Przemysł 4.0 zakłóca produkcję na wielu frontach – od wydajności produkcyjnej, konserwacji zapobiegawczej, po zarządzanie łańcuchem dostaw i zapasami.

Podczas gdy ta fala innowacji jest przyjmowana z dużym entuzjazmem przez tradycyjnie konserwatywną branżę, jasnym jest,że strategia wdrażania i ciągłe zarządzanie jest niezbędna do pomyślnego przyjęcia technologii Industry 4.0

Total Productive Maintenance (TPM) jest podejściem opartym na szczupłej produkcji opracowanym w Japonii w 1971 roku. Podejście to obejmuje szereg metod, które są nadal powszechnie stosowane, takich jak Six Big Losses, i jest dobrze dostosowana do inteligentnej fabryki .

W tym artykule omówimy:

- Podstawy TPM

- W jaki sposób TPM jest ulepszany przez technologie Industry 4.0

- Wybór pilota do wdrożenia TPM w inteligentnej fabryce

Co to jest Total Productive Maintenance?

Krótko mówiąc, Total Productive Maintenance to system do optymalizacji konserwacji i osiągnięcia stanu doskonałej wydajności produkcji.

TPM koncentruje się na zwiększeniu wydajności metodami organicznymi, tj. przy użyciu istniejących zasobów firmy.

Główne cele Total Productive Maintenance to:

- Brak krótkich przestojów lub nieoptymalne tempo produkcji

- Brak wad

- Brak nieplanowanych przestojów

- Brak wypadków

Początki TPM

Metodę TPM przypisuje się Nippondenso (znana dziś jako Denso Corp.), firmie, która stworzyła części dla Toyoty.

Niezadowolony z metod konserwacji zapobiegawczej przeniesionych ze Stanów Zjednoczonych w latach 60. XX wieku, Seiichi Nakajima, uważany za założyciela TPM, promował ideę, że pracownicy fabryki powinni wziąć na siebie szerszy zakres obowiązków związanych z utrzymaniem maszyn.

Zamiast każdej maszyny / linii produkcyjnej posiadającej oddzielnych pracowników do obsługi i konserwacji, pracownicy byliby przeszkoleni w zakresie narzędzi i wiedzy do wykonywania obu tych czynności, co zapewniłoby im bardziej całościowe podejście do zapewnienia zdrowia maszyny.

Metodologia TPM stwarza wspólną odpowiedzialność pracowników fabryki oraz wzrost morale i dumy z wydajności i stanu maszyn i produkcji.

5S – Podstawa Lean TPM

TPM opiera się na innej metodologii zarządzania, również pochodzącej z Japonii, znanej jako 5S.

5S koncentruje się na organizacji środowiska pracy w celu poprawy wydajności i skuteczności poprzez 5 głównych działań:

Sortuj (Seiri)

Działanie – sprzęt i materiały w danym obszarze są sortowane, a niepotrzebne przedmioty są przenoszone do innego obszaru lub usuwane.

Rezultat – mniej bałaganu ułatwia inspekcję, zwalnia dostępną przestrzeń i ułatwia znalezienie rzeczy.

Ustaw w kolejności (Seiton)

Działanie – Narzędzia i sprzęt są umieszczone w sposób odpowiedni do pracy. Najczęściej używane narzędzia są najłatwiej dostępne, a miejsce do przechowywania jest oznaczone, aby ułatwić zwrot przedmiotów w wyznaczone miejsca.

Rezultat – płynniejszy przepływ pracy.

Shine / Sweep (Seiso)

Działanie – Miejsca pracy, narzędzia i maszyny są regularnie czyszczone i kontrolowane.

Rezultat – wolniejsze niszczenie sprzętu i infrastruktury oraz większe bezpieczeństwo.

Standaryzuj (Seiketsu)

Działanie – Pracownicy są szczegółowo informowani o różnych procedurach i mają zorganizowany harmonogram, jasne instrukcje i niezbędne pomoce wizualne na miejscu w postaci oznaczeń, zdjęć i ilustracji.

Rezultat – Procedury obejmujące pierwsze 3 praktyki „S” są planowane, wykonywane regularnie i monitorowane.

Utrzymanie / samodyscyplina (Shitsuke)

Działanie – Konfigurowane są sesje szkoleniowe i regularnie monitorowane w celu zapewnienia zgodności.

Rezultat – Metodologia 5S jest przestrzegana nie dlatego, że pracownicy są proszeni, ale dlatego, że inicjują dodatkowe ulepszenia poprzez doświadczenie.

Przemysł 4.0 i 8 filarów całkowitej produktywnej konserwacji

Z 5S jako podstawą, TPM proponuje podejście 8-filarowe, które ma na celu objęcie każdego możliwego aspektu konserwacji w środowisku produkcji przemysłowej.

Oto zarys tych 8 filarów wraz z tym, jak Przemysł 4.0 może zastosować to podejście jeszcze dalej:

1. Autonomiczna konserwacja

Prawdopodobnie najbardziej unikalna cecha TPM – chodzi tutaj o to, że ludzie pracujący z maszyną na co dzień są najbardziej „dostrojeni” do jej zachowania i wydajności.

Operatorzy są szkoleni w zakresie roszczenia o „własność” nad swoimi maszynami, dbając o rutynowe czynności konserwacyjne, takie jak czystość, smarowanie i inspekcje, i powinni jako pierwsi podjąć próbę rozwiązania problemów w dziedzinie swojego szkolenia, zanim wezwą ekspertów.

W przypadku Przemysłu 4.0: gdy maszyny stają się bardziej zautomatyzowane, monitorowanie poprawione, a pulpity nawigacyjne łatwiejsze do odczytania, obsługa stanie się mniej złożona, co sprawi, że „własność” sugerowana przez TPM będzie znacznie prostsza, a zatem bardziej dostępna dla pracowników.

2. Planowana konserwacja

Konserwacja uniemożliwia nieprawidłowe działanie, a interwencje techników wysokiego szczebla są starannie planowane, tak aby wszelkie aktualizacje oprogramowania lub wymiany części wymagały minimalnego czasu przestoju.

W przypadku Przemysłu 4.0: przy użyciu konserwacji predykcyjnej za pomocą uczenia maszynowego czynności konserwacyjne są wykonywane tylko wtedy, gdy jest to konieczne i można je zaplanować tak, aby całkowicie uniknąć przestojów.

3. Zarządzanie jakością

Pracownicy są szkoleni i zachęcani do identyfikowania problemów w produkcji, które ostatecznie prowadzą do wad i problemów z jakością.

W Industry 4.0: dane z czujników i uczenie maszynowe pomagają identyfikować anomalie w zachowaniu maszyn, ostrzegając operatorów, którzy mogą następnie przeprowadzić ukierunkowaną analizę przyczyn źródłowych. Problemy można rozwiązać znacznie wcześniej niż było to wcześniej możliwe, zmniejszając straty finansowe związane z pogorszeniem jakości i wadami.

4. Skoncentrowana poprawa

Tworzone są zespoły interdyscyplinarne i zachęca się do proaktywnego zaangażowania. Problemy mające wpływ na produkcję są rozwiązywane przez pracowników, którzy zaczynają od głównych przeszkód / showstopperów, przechodząc w kierunku mniejszej nieefektywności.

W przypadku Przemysłu 4.0: dzięki zorganizowanemu gromadzeniu danych i zastosowaniu algorytmów sztucznej inteligencji (np. Sztucznych sieci neuronowych) można ujawnić mniej oczywiste korelacje między defektami a podstawowymi przyczynami. Informacje dotyczące inspekcji i hipotezy można udostępniać w całej firmie, co pozwala na lepszą synchronizację i skuteczniejszą współpracę.

5. Zarządzanie nowym sprzętem

Procesy projektowania i instalacji nowego sprzętu powinny być planowane w oparciu o wcześniejsze doświadczenia, aby zapewnić szybkie osiągnięcie celów wydajności przy minimalnych problemach z uruchomieniem i dla większego bezpieczeństwa.

W przypadku Przemysłu 4.0: Dane produkcyjne w historycznych systemach mogą być analizowane w celu zidentyfikowania najlepszych praktyk z poprzednich instalacji / projektów, biorąc pod uwagę bieżące warunki zakładu / fabryki.

6. Edukacja i szkolenie

Patrz Filar 1 – operatorzy przechodzą szkolenie dające im umiejętności niezbędne do obsługi maszyn i identyfikowania problemów. Z kolei technicy utrzymania ruchu uczą się podejść do bardziej proaktywnej pracy, a menedżerów zachęca się do doskonalenia umiejętności przywódczych.

Dzięki Industry 4.0: wizualizacja Digital Twin stanowi doskonałą okazję do zapoznania się ze złożonością produkcji na wszystkich poziomach: od komponentów i maszyn po linie produkcyjne i ogólne zarządzanie obiektem.

Treści edukacyjne mogą być dostępne online i dostępne dla pracowników przez całą dobę. Nowicjuszom można przypisać doświadczonych mentorów, którzy mogą mieć dostęp do swoich działań i być w stanie odpowiedzieć na pytania.

7. Bezpieczeństwo, zdrowie i środowisko

Bezpieczniejsze środowisko pracy jest tworzone poprzez identyfikację zagrożeń dla zdrowia i potencjalnych zagrożeń oraz pracę nad ich eliminacją. Niekomfortowe warunki wpływają negatywnie na produktywność i nie należy oczekiwać, że pracownicy będą produktywni w sytuacji zagrożenia.

W przypadku Przemysłu 4.0: czujniki mogą mierzyć jakość powietrza, promieniowanie, temperaturę i inne warunki środowiskowe, które mogą mieć wpływ na zdrowie i wydajność, a wczesne wykrywanie szkodliwych gazów, skoków prądu i pożaru może uratować życie i zapobiec uszkodzeniu sprzętu.

8. Administracja

Podejście TPM można zastosować do systemów, które nie są bezpośrednio zaangażowane w produkcję, w tym do administracji biurowej. Znaczenie włączenia funkcji administracyjnych jako jednego z ośmiu filarów polega na tym, że ten poziom zarządzania – przetwarzanie zamówień, harmonogramowanie, zarządzanie pracownikami, księgowość – powinien być zsynchronizowany z innymi aspektami obiektu poprzez skuteczną komunikację, przejrzystość oraz wypróbowane i przetestowane protokoły .

W przypadku Przemysłu 4.0: algorytmy sztucznej inteligencji są bardzo dobrze dostosowane do analiz i procesów decyzyjnych, co czyni tę technologię niezwykle korzystną dla automatyzacji linii produkcyjnej.

Zgodnie z podejściem Total Productive Maintenance, osiągnięcie doskonałości w każdym z 8 wyżej wymienionych filarów jest potwierdzeniem, że zakład produkcyjny osiąga wyniki „światowej klasy”.

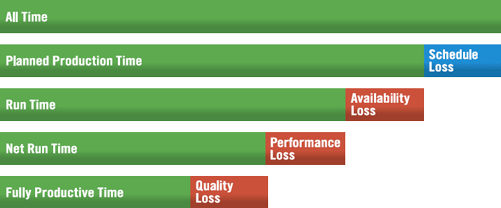

OEE i TPM

TPM dało początek jednemu z najczęściej stosowanych wskaźników KPI w produkcji – ogólnej wydajności sprzętu (OEE).

Wskaźnik OEE jest ważnym wskaźnikiem w TPM, używanym do oceny ogólnego stanu wydajności obiektu.

Zastosowanie inteligentnych rozwiązań fabrycznych wnosi TPM na wyższy poziom

Wdrażając TPM w Industry 4.0, warto zacząć od sprawdzenia koncepcji, analizy, a następnie skalowania do większych wyzwań. Wybór odpowiedniego pilota jest ważnym pierwszym krokiem w procesie wdrażania.

Wybierając pilotaż TPM do swojego projektu Przemysłu 4.0, weź pod uwagę 3 poziomy złożoności:

1. Proste ulepszenia

Plusy

Zainicjowanie niewielkiej poprawy jest dobrą okazją do zdobycia „wygranej” w krótkim czasie i nie wymaga głębokiego poziomu wiedzy na temat TPM. Jest to dobry typ pilotażowy do rekrutacji interesariuszy i budowania zaufania do procesu od samego początku.

Minusy

Dokonanie tylko niewielkiej poprawy spowoduje stosunkowo niski zwrot z inwestycji dla projektu i nie dostarczy tylu informacji o procesie TPM.

2. Optymalizacja

Plusy

Rozwiązanie problemu wąskiego gardła na linii produkcyjnej lub złagodzenie ograniczenia spowoduje natychmiastowy wzrost całkowitej wydajności.

Minusy

Skoncentrowana optymalizacja może wymagać zaplanowanego przestoju w celu przeprowadzenia eksperymentów i analiz, a także istnieje ryzyko, że nie uda się osiągnąć zmierzonej poprawy pierwotnej wydajności.

3. Rozwiązanie problemu

Plusy

Rozwiązanie długotrwałego problemu z maszyną / procesem zapewni wsparcie dla implementacji TPM i zostanie dobrze odebrane przez operatorów.

Minusy

Zwrot z inwestycji może być stosunkowo niewielki. Również złożony problem może stanowić zbyt duże wyzwanie jako punkt wyjścia, powodując utratę tempa projektu.

Wpływ Przemysłu 4.0 na TPM

W miarę starzenia się cyfrowej transformacji w produkcji, dalsze zakłócanie sposobu wytwarzania produktów i materiałów, pojawią się nowe problemy z zarządzaniem fabryką.

Aby sprostać tym wyzwaniom, menedżerowie dokonają słusznego wyboru, korzystając z metodologii takich jak TPM, aby usprawnić przejście do Przemysłu 4.0 oraz zapewnić efekt końcowy poprzez poprawę wskaźników wydajności, jakości i zadowolenia klientów.