Lean oferuje różnorodne strategie identyfikacji i eliminacji marnotrawstwa. Jeden z najbardziej skutecznych ma ciekawą nazwę: Single Minute Exchange of Die (SMED).

Jest również znany jako szybka zmiana.

SMED to narzędzie w Lean służące do skrócenia czasu potrzebnego na przejście od uruchomienia jednego procesu w operacji do uruchomienia innego. Oprócz poprawy czasu cyklu w procesie, SMED może pomóc zmniejszyć koszty i zwiększyć elastyczność w procesie.

Tytuł „pojedynczej minuty” odnosi się do celu skrócenia czasu przejścia do jednocyfrowych minut, z maksymalnie dziewięciu minut do jednego (jeśli to możliwe).

Przykłady SMED – Wdrażanie smed

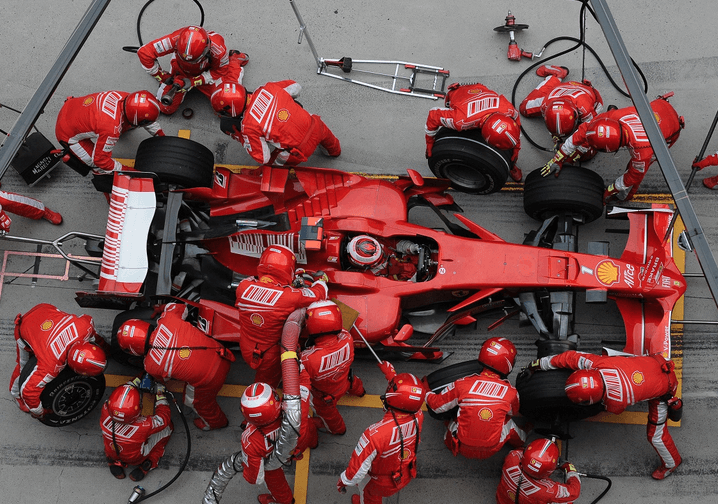

Jeden prawdziwy przykład SMED można zobaczyć podczas profesjonalnych wyścigów samochodowych.

Szybkość załóg pitów często może decydować o zwycięstwie lub porażce kierowców samochodów wyścigowych. Załogi pitów zazwyczaj nagrywają wideo na każdym pit stopie, nieustannie szukając sposobów na przyspieszenie czasu pozostawania samochodu na pasie pit. Analizowany jest czas spędzony na każdej operacji – wymiana opon, czyszczenie szyb i pompowanie gazu.

Kolejne dzieje się każdego dnia w branży restauracyjnej. Wiele restauracji oferuje trzy menu – śniadanie, lunch i kolację. Przejście z jednej na drugą może zająć nawet godzinę, ponieważ kuchnie przygotowują różne posiłki, a (w niektórych przypadkach) jeden personel obsługujący odlicza czas do , a drugi od niego. Przyspieszenie tego procesu pozwala na płynniejsze przejście między czasami serwowania. W niektórych przypadkach restauracje są tak dobre, że oferują produkty z dwóch menu – czasem wszystkich trzech – o każdej porze dnia.

Krótka historia SMED – Metodyka SMED

Podobnie jak w przypadku wielu strategii związanych z ogólną poprawą procesów, w szczególności Lean i Six Sigma, SMED rozpoczęła się w Japonii od Toyoty.

W latach 50. XX wieku konsultant Shigeo Shingo zauważył nieefektywny proces w Toyocie obejmujący proces formowania karoserii. Znaczna część odpadów pochodziła z czasu spędzonego na przestawianiu się na nowe narzędzia w urządzeniach potrzebnych na różnych etapach procesu formowania nadwozia.

Wymiana zajmowała od dwóch do ośmiu godzin. Toyota wydała również znaczne kwoty na grunty używane do przechowywania budowanych pojazdów. Shingo poprawnie przewidział, że Toyota może zaoszczędzić pieniądze, przyspieszając proces wymiany.

Ulepszenia wymagały zmiany całego procesu, co wymagało krótszego czasu przezbrojenia. Oznaczało to modyfikację wyposażenia fabrycznego i części pojazdu oraz zmianę kolejności etapów budowy listew karoserii. W latach siedemdziesiątych przejście na system trwało zaledwie trzy minuty.

Wszystko to wspierało proces produkcji just-in-time, który jest kluczowym składnikiem podziwianego systemu produkcyjnego Toyota. Produkcja na czas skraca czas między wymaganiami klienta a zdolnością firmy do jego spełnienia. SMED jest kluczową częścią tego procesu.

Podsumowując, dlatego nie musisz czekać trzy miesiące, aż Twoja nowa Toyota pojawi się na parkingu – już jest dla Ciebie.

Zasady SMED – Narzędzia SMED

Inne firmy chciały naśladować tego typu sukces w Toyocie. Teraz system wykracza poza produkcję. SMED może mieć zastosowanie do każdego procesu, który wymaga zmiany, od tworzenia oprogramowania do restauracji i wyżej wymienionych przykładów wyścigów.

Zasadniczo kroki SMED odbywają się w jednym z dwóch obszarów: zewnętrznych i wewnętrznych komponentów konfiguracji.

Wewnętrzne kroki mają miejsce, gdy sprzęt lub proces jest zatrzymany. Kroki zewnętrzne występują podczas działania urządzenia lub procesu. Oba są ważne w realizacji SMED.

Zewnętrzne kroki:

W przypadku komponentów zewnętrznych jednym z głównych celów jest przygotowanie materiałów eksploatacyjnych i narzędzi do wymiany. Na przykład, nie widzisz załóg pit, którzy biegają wokoło, szukając odpowiednich opon lub węża gazowego, gdy wjeżdża samochód wyścigowy. W najlepszych restauracjach szefowie kuchni nie muszą nagle wybierać mielonej wołowiny na burgery na lunch tak samo jak zegar wybija południe.

Wszystko to jest już dostępne dzięki dokładnej analizie tego, co będzie potrzebne, a następnie odpowiedniemu zamawianiu materiałów eksploatacyjnych, aby dostępne były potrzebne przedmioty.

Tego rodzaju analiza predykcyjna smed jest kluczem do sukcesu zewnętrznej części SMED.

Wewnętrzne kroki

Tutaj szczególnie cenne jest nagrywanie wideo procesu. Dokładna analiza tego, jak zespół traktuje szczegóły procesu, może pomóc liderom w zidentyfikowaniu obszarów, w których można wprowadzić ulepszenia.

Częścią tego procesu jest identyfikacja wewnętrznych elementów, które mogą być wykonane na zewnątrz, takich jak przygotowanie opon w przykładzie załogi. Należy zidentyfikować wszelkie operacje, które można wykonać przed faktycznym przełączeniem. Pomaga to znacznie przyspieszyć proces.

Kroki do wdrożenia SMED

Poniżej przedstawiono kroki, które należy podjąć, aby wdrożyć SMED.

Zidentyfikuj proces

W tym pierwszym kroku identyfikowany jest obszar docelowy dla poprawy czasów wymiany. Musi to być sytuacja, w której:

- Wymiana jest wystarczająco długa, aby można było ją ulepszyć

- W przeszłości istniała duża wariancja w czasach przejścia

- Operacja jest wykonywana często

- Wszyscy pracownicy biorący udział w procesie wymiany zostali przeszkoleni i mają zgodę na zmianę

- Proces ten był wąskim gardłem w całej operacji, co oznacza, że zmiany będą miały natychmiastowy wpływ

Zidentyfikuj elementy

Znowu wideo jest zwykle przydatne. Zobacz, jak przebiega proces, może pomóc w zidentyfikowaniu obszarów wymagających poprawy. Każdy element procesu powinien być określony ilościowo na podstawie czasu, a także kosztu. Proces jest następnie odwzorowywany przez każdy pojedynczy element, obejmujący zarówno działania człowieka, jak i maszyny.

Oddzielne elementy zewnętrzne

Na tym etapie należy oddzielić wszystkie elementy operacji, które są zewnętrzne. Obejmuje to elementy, które są obecnie wewnętrzne, ale mogą być zewnętrzne. Na każdym elemencie należy zadać pytanie: czy można to zrobić, gdy sprzęt lub proces jest uruchomiony? Jeśli tak, można to zrobić przed faktycznym przełączeniem.

Konwersja wewnętrzna na zewnętrzna

Jak wspomniano powyżej, należy teraz przenieść każdy element, który można przenieść na zewnętrzny. Ustal priorytet listy, aby elementy, które mają największy wpływ na skrócenie czasu i kosztów, były podejmowane w pierwszej kolejności. Wymaga to zaawansowanego przygotowania wielu elementów. Może to również obejmować zmianę konfiguracji maszyn lub inwestowanie w dodatkowe maszyny, które mogą obsługiwać element zewnętrzny, gdy główny proces jest nadal uruchomiony.

Upraszczanie

Na tym ostatnim etapie należy uprościć elementy wewnętrzne, aby zajmowały mniej czasu. Należy wziąć pod uwagę każdy element. Może to również obejmować nowy sprzęt lub modyfikację istniejącego sprzętu, aby zmiany przebiegały płynniej i szybciej. Pamiętaj również, aby wyeliminować zmarnowany ruch lub czas oczekiwania – dwa główne obszary odpadów omówione w Lean.

Połączenie tego wszystkiego może prowadzić do szybszych operacji, a jednocześnie do produkcji produktów wysokiej jakości. Toyota, ekipy serwisowe, a nawet restauracje wprowadziły SMED do gry – może nadszedł czas na Twoją firmę ?