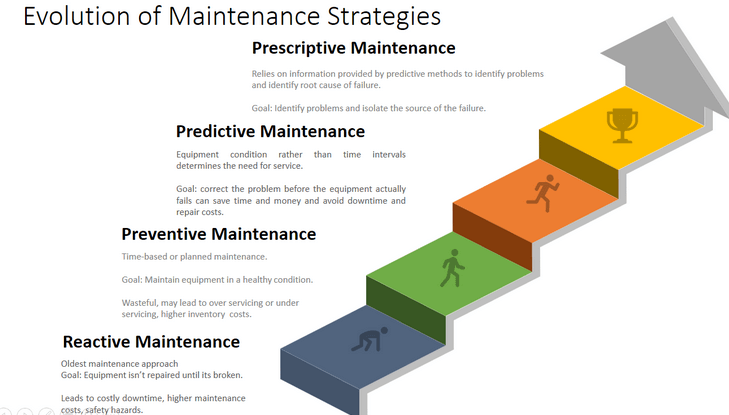

Głównym filarem Systemu Produkcyjnego Toyota (TPS) jest Total Productive Maintenance (TPM). Podstawową strategią jest wyeliminowanie potencjału problemu. Oznacza to, że wyeliminuj problem, zanim się pojawi.

Podstawowe elementy TPM:

1. Maksymalizuje efektywność sprzętu.

2. Ustanawia dokładny system konserwacji zapobiegawczej przez cały okres użytkowania urządzenia.

3. Wdrażane przez różne działy (inżynieria, operacje, utrzymanie).

4. Angażuje każdego pracownika – od kierownictwa po szeregowych pracowników

5. Promocja TPM poprzez angażowanie małych grup w proces

W stylu amerykańskim: konserwacja zapobiegawcza jest przeprowadzana przez dział konserwacji. Odzwierciedla to koncepcję podziału pracy – cechę amerykańskich związków zawodowych.

Natomiast Konserwacja zapobiegawcza lub TPM w japońskim stylu polega na udziale wszystkich, w szczególności na autonomicznej obsłudze operatorów.

W systemie produkcyjnym Toyota personel konserwacyjny działa jako lekarz zakładu. Są istotnym zasobem dla firmy. Diagnozują, naprawiają i leczą choroby, ale praktykują także profilaktykę. Zatrzymują choroby, zanim się pojawią.

W przypadku wystąpienia problemu lub nieprawidłowości standardowa instrukcja TPM to:

ZATRZYMAĆ

ZADZWONIĆ

ZACZEKAJ

Wyznaczony personel następnie bada nieprawidłowość, identyfikuje przyczynę, podejmuje odpowiednie środki i prowadzi rejestr w celu wykonania kaizen – teraz lub w przyszłości. Jeśli maszyna lub praca nie zostaną zatrzymane natychmiast po wykryciu nieprawidłowości, powstają niepotrzebne wady powodujące straty.

Cele TPM

Aby osiągnąć ogólną efektywność sprzętu, TPM działa w celu wyeliminowania sześciu dużych strat, które stanowią ogromne przeszkody w skuteczności sprzętu:

Przestój

1. Awaria sprzętu

2. Konfiguracja i regulacja

Straty prędkości

3. Praca na biegu jałowym i niewielkie przestoje – z powodu nienormalnej pracy czujników, zablokowania pracy na zsypach itp.

4. Zmniejszona prędkość – z powodu rozbieżności między zaprojektowaną a rzeczywistą prędkością sprzętu.

Wady

5. Wady procesowe – z powodu złomów i wad jakościowych do naprawy.

6. Zmniejszona wydajność – od uruchomienia maszyny do stabilności produkcji.

Kiedy przeprowadzić Konserwację zapobiegawczą

1. Jeśli sprzęt musi zostać zatrzymany, a do zakończenia konserwacji potrzeba dużo czasu – należy przeprowadzić konserwację w święta.

2. Jeśli urządzenie musi zostać zatrzymane, ale do wykonania konserwacji potrzeba tylko krótkiego czasu – należy przeprowadzić konserwację w okresach odpoczynku.

3. Jeśli nie ma potrzeby zatrzymywania urządzenia – należy przeprowadzić prace konserwacyjne podczas pracy urządzenia.

Jak zbudować harmonogram konserwacji przemysłowej

1. Znajdź przedmioty wymagające prac konserwacyjnych. (Kontrola okresowa, okresowa konserwacja, naprawy zapobiegawcze i konserwacja naprawcza)

2. Wybierz pracę. (Przypisz priorytet)

3. Oszacuj koszt, harmonogram, ilość wymaganej pracy i wymagany czas konserwacji.

4. Potwierdź złożenie zleceń serwisowych. (Potwierdź zamówienia złożone u podwykonawców części)

5. Przygotuj kalendarz konserwacji.

6. Wdrożenie konserwacji zapobiegawczej.

7. Przejrzyj interwały konserwacji.

Powtórz kroki od 1 do 7.