Pochodzenie Total Productive Maitanance nie jest pewne. Wielu uważa, że wywodzi się od japońskiego producenta części samochodowych, Nippondenso.

Inni sugerują, że koncepcja została po raz pierwszy wymyślona w Stanach Zjednoczonych. Pomimo niepewności swoich korzeni TPM udoskonalił procesy produkcyjne na całym świecie.

Cele TPM

Celem TPM w produkcji jest zwiększenie produktywności bez negatywnych konsekwencji – szczególnie dla wyposażenia zakładu. Aby zwiększyć wydajność bez zwiększania całkowitych wydatków, należy zmniejszyć koszt produkcji i ilość wytwarzanych odpadów.

Innym ważnym celem jest zadowolenie pracowników, ponieważ TPM obejmuje wkład każdego pracownika na każdym poziomie organizacji. Zazwyczaj zadowolony personel jest bardziej proaktywny i zapewnia wyższą jakość pracy.

Konserwacja zapobiegawcza ma również kluczowe znaczenie

Koncepcja TPM opiera się na fundamencie 5S:

1. S – Sortowanie (jap. Seiri)

2. S – Systematyka (jap. Seiton)

3. S – Sprzątanie (jap. Seiso)

4. S – Standaryzacja (jap. Seiketsu)

5. S – Samodyscyplina (jap. Shitsuke).

5S usprawnia działanie i uwidacznia problemy dzięki drobiazgowej organizacji i czystości miejsca pracy.

Konserwacja zapobiegawcza jest również kluczowa dla płynnego działania TPM i może być podzielona na konserwację okresową i predykcyjną.

Okresowa konserwacja obejmuje zadania wykonywane regularnie, aby utrzymać maszyny w optymalnym stanie.

Konserwacja predykcyjna wymaga starannego monitorowania i świadomości żywotności każdej części maszyny. Pozwala to na wymianę lub serwisowanie części, zanim defekty doprowadzą do awarii maszyny.

Szkolenie operatorów maszyn w zakresie konserwacji zapobiegawczej eliminuje potrzebę posiadania wyspecjalizowanego zespołu. Pomimo korzyści, wymaga od pracowników elastyczności w zakresie maszyn, które mogą obsługiwać i konserwować.

TPM obejmuje również utrzymanie jakości. Oznacza to, że powtarzające się źródła wad jakości są identyfikowane i eliminowane, co zapewnia produkty o optymalnej jakości.

Kolejną cechą TPM jest ukierunkowana poprawa, która wymaga od pracowników działań proaktywnych i współpracy w celu osiągnięcia regularnych usprawnień w działaniu sprzętu.

Chociaż główny nacisk kładziony jest na produkcję sprzętu, aby TPM była skuteczna, inicjatywy muszą obejmować także biuro. Jeśli administracja jest wydajna, nastąpi efektywna produkcja.

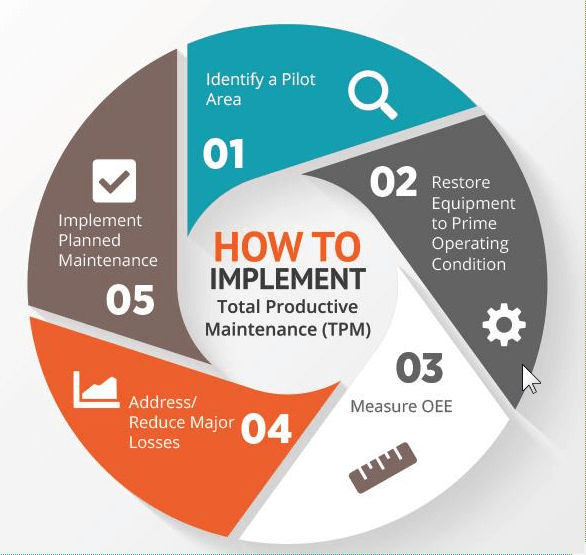

Wprowadzenie całkowitej produktywnej konserwacji w organizacji

Ponieważ TPM obejmuje wkład i współpracę wszystkich pracowników, bardzo ważne jest, aby rozpocząć od sesji szkoleniowych.

Wszyscy muszą dobrze rozumieć zasady i cele programu oraz kroki, jakie organizacja podejmie w przyszłości.

Powinny zostać ustanowione komitety departamentalne, aby uwzględnić każdą cechę programu TPM.

Na przykład jeden komitet mógłby być odpowiedzialny za utrzymanie prewencyjne, podczas gdy inny wdroży i utrzyma zasadę 5S.

Każda organizacja potrzebuje zestawu celów. Cele powinny odnosić się do ogólnej wydajności instalacji (OPE) i ogólnej efektywności sprzętu (OEE).

Ponadto nie powinno być żadnych skarg klientów, obrażeń personelu ani awarii maszyn. Powinien również istnieć cel dotyczący sukcesu w dostarczaniu produktów zgodnie z wymaganiami klienta.

Ostatnim krokiem jest wdrożenie zaplanowanych działań i postępów w osiąganiu celów. Wskazane jest regularne analizowanie sukcesu każdego komitetu i całego programu TPM.

Niezależnie od tego, skąd pochodzi pomysł TPM, jest on obecnie szeroko stosowany na całym świecie. Kierownicy zakładów produkcyjnych, którzy jeszcze tego nie zrobili, muszą rozważyć wdrożenie systemu w celu zwiększenia wydajności i jakości produktu.