Najgorszym strachem w projektowaniu jest powstanie zepsutego produktu.

W tym konkretnym momencie zatrzymujemy się i zastanawiamy; gdybyśmy wiedzieli, że tak się stanie, moglibyśmy obrać inną drogę. Narzędzie analizy przyczyn i skutków awarii (FMEA) pomaga nam zrozumieć potencjalne ryzyko, które może wystąpić, gdy konsumenci korzystają z zaprojektowanego produktu lub usługi, oraz zapewnia sugerowane metody zapobiegania temu na wczesnym etapie procesu projektowania.

Analiza przyczyn i skutków awarii zapewnia proaktywną metodę, która pozwala nam ocenić zarówno projekt, jak i proces, aby dowiedzieć się więcej o tym, kiedy, gdzie i jak może wystąpić awaria. Pokazuje także wpływ awarii na różne części procesu poprzez uszeregowanie ryzyka pod względem ważności z wykorzystaniem trzech głównych wartości; dotkliwość ryzyka, jego występowania i zdolność do jego wykrycia. Następnie zespół może zastosować narzędzia do rozwiązywania problemów, takie jak TRIZ lub podejście do rozwiązywania problemów 8D. Opanowanie FMEA nie jest rzeczą prostą więc dobrze od początku szlifować swoją wiedzę na szkoleniach FMEA.

Tryb awaryjny i analiza skutków została po raz pierwszy wprowadzona przez Departament Obrony USA w 1949 r. Obecnie jest szeroko stosowana w kontroli jakości opierając się na innych narzędziach, takich jak Analiza ryzyka i diagram Przyczyna-Skutek. Może być stosowany zarówno w procesie rozwoju produktu, jak i w procesie projektowania biznesowego.

Rodzaje analizy awarii i skutków (FMEA)

Tryb awarii i analizę skutków można podzielić na kategorie na podstawie docelowej części produkcji. Możemy więc podzielić FMEA na następujące typy:

Projektowanie FMEA bada awarie produktu związane z materiałami, formą, komponentem interfejsu i inżynierią. Te awarie, które mogą mieć wpływ na takie czynniki, jak cykl życia produktu i bezpieczeństwo.

Proces FMEA bada wady związane z procesem produkcyjnym, który obejmuje wytwarzanie i łączenie wszystkich komponentów branży

Funkcjonalna FMEA bada błędy w funkcjonowaniu globalnego systemu

Usługa FMEA obejmuje projekt usługi związane z produktem

Niektórzy dodali więcej typów do powyższej listy, takich jak System FMEA i Oprogramowanie FMEA. Powyższe kategorie mogą jednak obejmować wszystkie możliwe typy analizy awarii i efektów.

Polecany artykuł : FMEA – Jak NASA określała poziom ryzyka – Historia Challengera

Stosowanie trybu awarii i analizy efektów

Analiza trybów i skutków awarii jest stosowana na różnych etapach produktu, na przykład na początku nowego procesu produkcyjnego, wprowadzania zmian do istniejącego produktu lub procesu produkcyjnego, stosowania nowych przepisów produkcyjnych i oczywiście w celu rozwiązania problemu zgłoszonego przez konsument o produkcie.

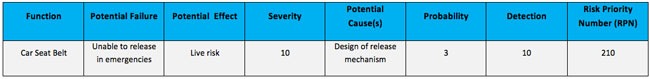

Zastosowanie trybu awarii i analizy skutków można wykonać za pomocą szeregu procedur, które są zorganizowane w tabeli w następujący sposób:

Krok 1:

Zdefiniuj produkt, który będzie analizowany i jego funkcję. Pomoże nam to skoncentrować dochodzenie na tym konkretnym produkcie lub usłudze. Na przykład pas samochodowy.

Krok 2:

Zdefiniuj pierwszą potencjalną awarię, która może wystąpić w związku z projektem i procesem produktu. Każda potencjalna awaria powinna być wymieniona indywidualnie, aby uniknąć rozproszenia uwagi i wprowadzających w błąd informacji. W najlepszym przykładzie trudno jest zwolnić na czas w sytuacjach awaryjnych, które wymagają natychmiastowego opuszczenia samochodu, takiego jak utonięcie lub pożar.

Krok 3:

Określ poziom istotności efektu błędu. Standardowa skala wynosi od 1 do 10, gdzie 1 oznacza brak efektu, a 10 oznacza bardzo przykładową awarię wpływającą na produkt lub system bez ostrzeżenia. W naszym przykładzie poziom ważności wynosi 10.

Analiza trybów i skutków awarii

Skala dotkliwości analizy trybów i skutków awarii (źródło: Siemens)

Krok 4:

Dodaj potencjalną przyczynę lub przyczyny niepowodzenia. Na przykład konstrukcja zamka pasa bezpieczeństwa, funkcjonalność zamka i łatwość jego otwarcia, gdy użytkownik zamierza to zrobić.

Krok 5:

Dodaj współczynnik prawdopodobieństwa, który określa, ile razy prawdopodobne jest wystąpienie awarii. Ponownie, powszechna skala wynosi od 1 do 10, gdzie 1 oznacza, że uszkodzenie najprawdopodobniej nie nastąpi, a 10 oznacza duże prawdopodobieństwo wystąpienia. W takim przypadku prawdopodobieństwo wyniesie 3, ponieważ zakłada się, że jest to mniejsza liczba wypadków, które mogą wystąpić i wymagają natychmiastowego zwolnienia zabezpieczeń na zbudowanym siedzeniu.

Analiza trybów i skutków awarii

Tryby awarii i analiza prawdopodobieństwa wystąpienia prawdopodobieństwa (Źródło: Siemens)

Krok 6:

Zidentyfikuj obecne procedury stosowane przez system, aby zapobiec takim awariom, takie jak testowanie, monitorowanie lub stosowanie mechanizmów zapobiegania błędom. Na przykład obecna blokada została zaprojektowana tak, aby można ją było łatwo zwolnić, a jej czerwony kolor pozwala użytkownikowi łatwo ją zidentyfikować.

Krok 7:

Określ wartość wykrycia usterki. Przedstawia prawdopodobieństwo wykrycia awarii przy użyciu bieżących metod kontroli. Używamy skali 1-10, aby określić wartość detekcji. Jest to jednak wartość odwrócona w porównaniu z powyższymi czynnikami. Oznacza to, że 1 oznacza, że błąd prawdopodobnie zostanie wykryty przy użyciu bieżących elementów sterujących i mechanizmu. Wartość 10 oznacza, że błąd prawdopodobnie nie zostanie wykryty. W naszym przykładzie ustawimy wartość detekcji na 7, ponieważ mechanizm testowy może nie obejmować testowania, w jaki sposób kierowcy zwalniają pasek w czasie wypadku.

Analiza trybów i skutków awarii

Wykrywanie trybów i analiz awarii (źródło: Siemens)

Krok 8:

Zdefiniuj numer priorytetu ryzyka (RPN) dla niepowodzenia. RPN jest równaniem, które obejmuje pomnożenie powyższych trzech czynników w celu ustalenia priorytetów błędów, decyduje i rozumie znaczenie ich rozwiązania. Równanie RPN jest następujące:

Numer priorytetu ryzyka (RPN) = istotność x wystąpienie x wykrycie

W naszym przykładzie RPN = 10 X 3 X 7 = 210

Analiza trybów i skutków awarii RPN.

Krok 9:

Określ zalecane działania, które można zastosować, aby zapobiec tej awarii w przyszłości. Może to obejmować zmianę bieżących elementów sterujących lub ulepszenie, aby mieć pewność, że wykryta awaria nie powtórzy się w przyszłości. Na przykład zmień położenie zamka, aby ułatwić jego zwolnienie w sytuacjach awaryjnych.

Krok 10:

Przypisanie odpowiedzialności za stosowanie zalecanych procedur do osoby w celu zbudowania planu działania w celu zastosowania tych zaleceń w ramach bieżącej struktury systemu.

Krok 11:

Powtórz powyższe kroki przy każdym wykrytym niepowodzeniu. Korzystając z numeru priorytetu ryzyka, możesz ustalić, która usterka jest poważniejsza od pozostałych, a która natychmiast rozpocząć rozwiązywanie.

W powyższej tabeli pokazano pełną analizę trybu awarii i skutków, która ma na celu zbadanie rozwiązań dla szeregu awarii w produkcie. Możesz użyć go jako szablonu dla przyszłych zadań FMEA.

Analiza trybów i skutków awarii zapewnia systematyczną metodę wykrywania, analizowania i zapewniania rozwiązania awarii, które mogą wystąpić na wielu poziomach procesu produkcyjnego. Pomaga zespołowi wyeliminować słabe punkty produktu, procesu lub systemu i spróbować go przezwyciężyć w trakcie doskonalenia procesu produkcyjnego, a następnie końcowego produktu lub usługi.